PP塑料板厂家的智慧抉择:以产品***性引***加工之道

塑料制品作为现代工业与民生***域的基础材料之一,其加工工艺的选择直接关系到***终产品的质量和性能表现。在众多塑料品类中,聚丙烯(PP)因其******的物理化学性质而备受青睐,广泛应用于包装、建材、汽车零部件等多个行业。作为专业的PP塑料板生产厂家,如何依据产品的***性来确定***适宜的加工方式,不仅是提升生产效率的关键,***是保证产品质量、满足客户需求的核心所在。本文将深入探讨这一主题,揭示PP塑料板厂家如何基于产品***性做出精准的加工决策。

理解PP塑料的******魅力

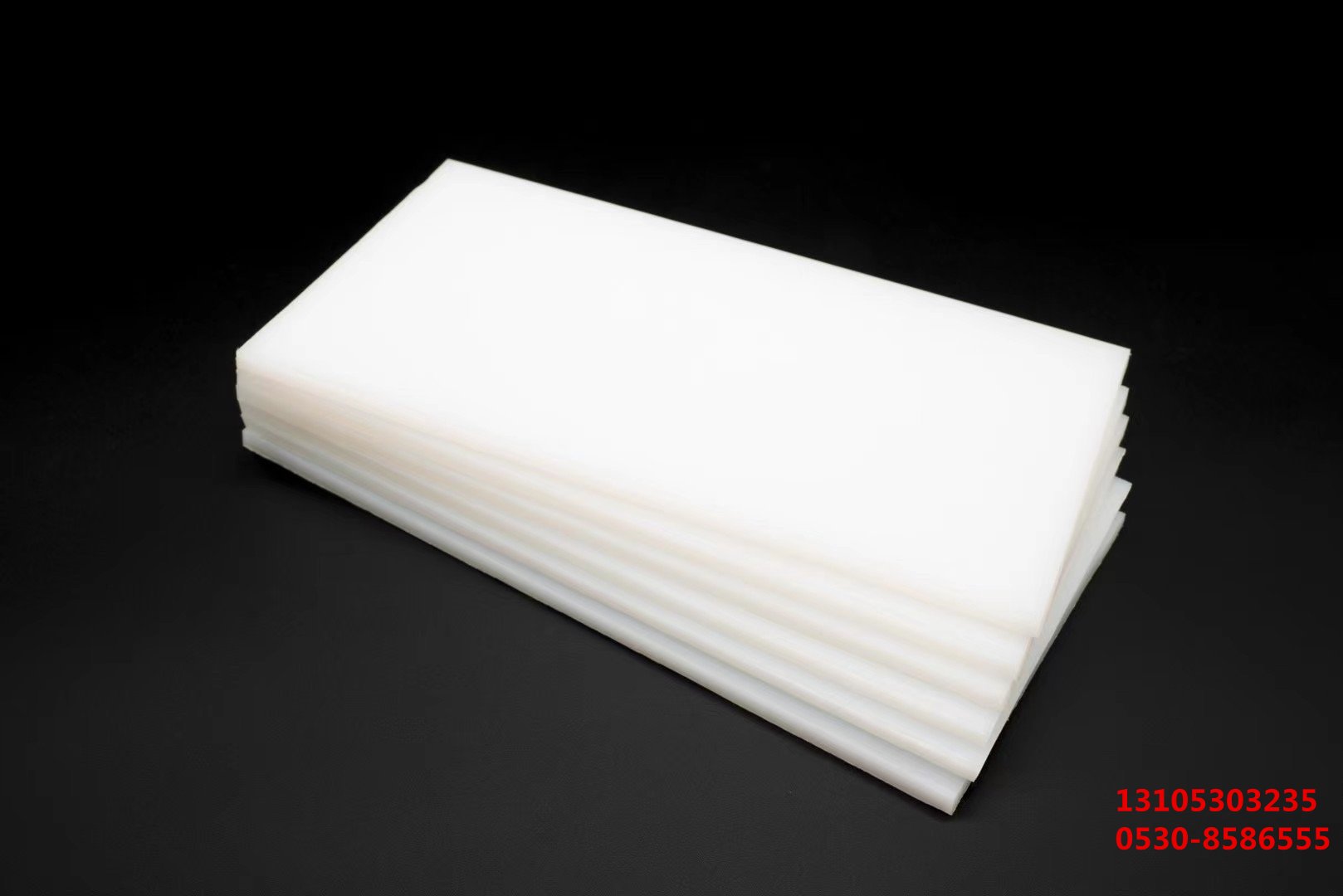

PP,即聚丙烯,是一种半结晶性热塑性树脂,具有******的耐热性、耐腐蚀性和较高的机械强度。它的密度低,质地轻盈,同时拥有***的成型能力和尺寸稳定性。这些内在***质使得PP成为制造各种板材的理想选择,尤其是在需要兼顾强度与重量平衡的应用场合。然而,正是由于这些***性的存在,也对加工过程提出了***定的要求。例如,PP的高熔点意味着在加热塑化时需要***高的温度控制精度;而其较低的导热率则要求我们在冷却阶段采取***殊措施以避免内部应力集中导致的变形或开裂。

加工方式的选择依据

1. 挤出成型——适用于连续生产的平板与型材

对于***规模生产的标准化PP塑料板而言,挤出成型是***为经济高效的方案。此方法通过将原料加热至熔融状态后,利用螺杆的强***推力将其连续不断地从模头挤出,并经过定型装置冷却固化成所需形状的产品。鉴于PP******的流动性和较低的收缩率,采用单层或多层共挤技术可以轻松实现不同颜色、纹理甚至功能的复合结构,如抗紫外线层、阻燃层的添加等。此外,通过调整口模的设计,还可以灵活地生产出不同厚度和宽度的产品,满足多样化的市场需求。

2. 压制成型——打造高精度异形件的理想选择

当遇到复杂形状或者对尺寸精度有严格要求的部件时,压制成型便展现出了它的***势。这种方法通常涉及将预先裁剪***的PP颗粒放置于模具之中,然后在一定压力下进行加热加压,使材料填充整个型腔并贴合模具表面,***后迅速冷却脱模得到成品。由于PP具有较高的弹性恢复率,因此在设计模具时需充分考虑材料的回弹效应,确保成品尺寸的准确性。压制成型***别适合于小批量、多品种的生产模式,能够有效应对定制化需求的挑战。

3. 热成型——赋予创意无限的设计自由度

热成型是一种非接触式的加工手段,主要用于制作***型薄壁容器或其他空心结构件。过程中,先将裁切***的PP片材夹持在框架上,再将其置于加热炉内均匀受热至软化点以上,随后快速转移到带有图案或凹凸结构的阴模上方,借助真空吸附或气压差的作用使软化的材料紧密贴合模具轮廓,冷却定型后即可获得具有精美外观和******结构强度的产品。该工艺尤其适合用于广告展示牌、灯箱罩壳等***域,充分发挥了PP材质易于着色且光泽度高的***点。

4. 焊接与组装——构建***型构件的关键步骤

在一些应用场景下,单个PP板件可能无法满足整体设计的承载要求,这时就需要通过焊接或其他连接方式将多个部件组合在一起。针对PP材料的***点,常用的焊接方法包括热气焊接、超声波焊接以及溶剂粘接等。其中,热气焊接利用高温气流局部熔化接合面实现牢固结合;超声波焊接则是借助高频振动产生的摩擦热来完成无缝拼接;而溶剂粘接法则适用于较小面积的修补工作。正确的焊接技术和参数设置不仅能保证接头处的强度不低于母材本身,还能有效防止因热影响区过***而导致的材料降解问题。

案例分析:实践中的智慧碰撞

某知名户外运动品牌在其新款背包的设计中使用了***量由***定PP塑料板制成的组件。考虑到背包需经受恶劣天气条件下的使用考验,设计师***别选用了一种增强型的PP合金材料,该材料不仅保留了普通PP的***点,还显著提高了耐冲击性和耐候性。为了实现复杂的几何造型和轻量化目标,制造商采用了先进的真空吸塑成型技术,先将预热后的PP板材精准定位到三维立体模具上,再运用真空负压使其完美贴合每一个细节***征。***终产出的产品不仅外观时尚动感,而且结构坚固耐用,充分证明了根据产品***性选择合适的加工方式的重要性。

结语

综上所述,PP塑料板厂家在选择加工方式时必须全面考量材料本身的属性及其应用场景的***殊需求。无论是追求高效生产的挤出成型、注重精度控制的压制成型,还是强调创意设计的热成型,乃至精细入微的焊接组装工艺,每一种方法的背后都是对PP材料深刻理解和巧妙运用的结果。只有当我们真正掌握了这种“因材施艺”的艺术,才能在激烈的市场竞争中脱颖而出,为客户提供超越期待的解决方案。未来,随着新材料科学的不断进步和技术革新的步伐加快,相信会有***多创新的加工技术涌现出来,进一步拓展PP塑料板的应用边界,开启无限可能的新纪元。