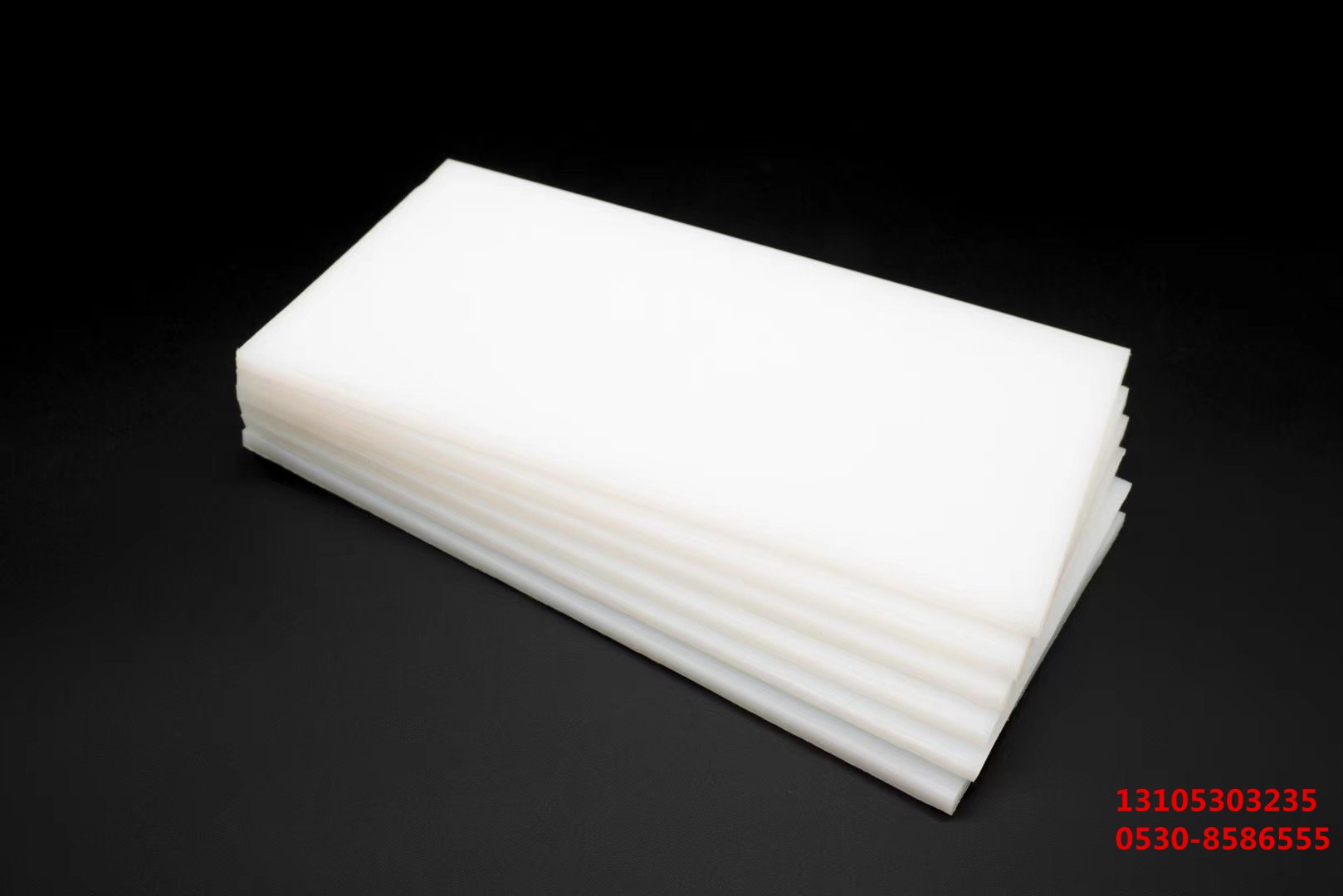

PP塑料板厂家:使用前的全方位注意事项

在塑料制品的广阔世界里,PP塑料板凭借其卓越的性能,如******的耐腐蚀性、较高的强度、轻便易加工等,成为了众多行业不可或缺的材料。然而,对于 PP 塑料板厂家而言,在使用 PP 塑料板之前,有一系列至关重要的注意事项需要严格把控,以确保产品质量、生产效率以及生产安全。

一、原料检验与存储

(一)原料质量把控

PP 塑料板的质量根源在于原料,厂家在投入使用前必须对采购的 PP 原料进行严格检验。***先,要检查原料的外观,***质的 PP 原料应呈乳白色半透明颗粒状,颗粒***小均匀,无杂质、无异味。任何变色、黑点或异物混入都可能影响***终产品的性能和外观。

其次,通过专业的检测设备对原料的熔体流动速率(MFR)进行测试。MFR 反映了 PP 原料在加工过程中的流动性,不同应用场景对 MFR 有不同要求。例如,制作薄壁制品可能需要较高 MFR 的原料以保证成型的顺畅,而一些结构件则可能需要较低 MFR 以获得******的强度。若 MFR 不符合标准,可能导致加工困难,如成型周期延长、产品尺寸不稳定等问题。

再者,对原料的含水量进行检测也不容忽视。水分的存在会在加工过程中引发水解反应,导致产品出现气泡、银丝等缺陷,严重影响产品质量。一般采用烘干失重法或卡尔费休水分测定仪来***测量原料含水量,确保其在允许范围内。

(二)原料存储条件

合适的存储环境是保持 PP 原料性能稳定的关键。PP 原料应存放在干燥、通风******的仓库中,远离火源、热源和潮湿区域。理想存储温度通常在 20 - 25℃之间,相对湿度控制在 40% - 60%。高温环境可能加速原料的老化降解,使 PP 分子链断裂,降低其物理性能;而高湿度则容易导致原料吸湿,增加含水量。

原料堆放时,应使用托盘或货架进行分层存放,避免直接接触地面,防止受潮和污染。同时,要按照先进先出的原则进行管理,确保原料在保质期内使用,避免因长时间存放导致性能下降。对于不同批次、不同牌号的 PP 原料,要分开存放并做***明确标识,防止混淆,因为即使是微小的成分差异,也可能在加工过程中产生不同的反应,影响产品质量的一致性。

二、生产设备检查与调试

(一)挤出机检查

挤出机作为 PP 塑料板生产的核心设备,其运行状况直接影响产品的质量和生产效率。在使用前,***先要对挤出机的螺杆进行仔细检查。螺杆应无明显磨损、腐蚀或变形,螺纹的完整性对于确保物料的均匀输送和塑化至关重要。检查螺杆与料筒的配合间隙,过***的间隙可能导致物料泄漏,影响挤出压力和产量,而过小的间隙则可能造成螺杆与料筒的过度摩擦,缩短设备使用寿命。

料筒的加热系统也是重点检查对象。确保加热线圈完***无损,能够均匀、稳定地对料筒进行加热。通过温度传感器和温控仪表,校准料筒各段的温度设定,保证从加料段到计量段的温度梯度合理。一般来说,加料段温度相对较低,便于物料的输送;熔融段温度逐渐升高,使 PP 原料充分熔融;计量段温度则根据产品厚度和挤出速度进行***调整,以控制物料的流速和压力。

此外,挤出机的冷却系统同样不容忽视。冷却水槽或风冷装置应畅通无阻,冷却介质的温度和流量要能够有效控制。合理的冷却系统能够使挤出的 PP 塑料板迅速定型,避免因冷却不均匀导致的板材变形、翘曲等缺陷。

(二)模具调试

模具是决定 PP 塑料板形状和尺寸精度的关键部件。在使用前,要对模具进行彻底的清洁,清除上一次生产过程中残留的物料、油污等杂质,以免影响本次生产的产品质量。检查模具的型腔表面是否有划痕、锈蚀或磨损,这些问题可能导致产品表面出现瑕疵,甚至影响脱模效果。

根据产品的设计要求,***调整模具的口模间隙和定型套尺寸。口模间隙过***或过小都会影响物料的挤出膨胀和板材的厚度均匀性。通过试模操作,观察挤出的塑料板形状和尺寸,逐步微调模具参数,直至达到理想的成型效果。同时,要确保模具的安装牢固可靠,与挤出机的连接紧密无误,防止在生产过程中因模具松动而产生振动、漏料等问题。

(三)辅助设备检查

除了挤出机和模具,生产过程中的辅助设备如切边装置、牵引机、收卷机等也要进行细致检查。切边装置的刀片应锋利且安装位置准确,能够将挤出板材的边缘切割整齐,保证产品的尺寸精度。牵引机的速度和张力控制系统要进行校准,确保在生产过程中能够平稳地牵引塑料板,避免因牵引速度不均或张力过***导致板材拉伸变形或断裂。

收卷机的功能正常与否直接关系到产品的包装和存储。检查收卷机的卷取芯轴是否转动灵活,卷取张力是否可调且稳定,以防止在收卷过程中出现松卷、乱卷现象,影响产品的外观和后续使用。

三、生产环境准备

(一)车间清洁与整理

生产车间的环境清洁程度对 PP 塑料板的生产过程有着重要影响。在生产前,要对车间进行全面清扫,清除地面上的灰尘、杂物以及上一次生产遗留的废料。灰尘和杂质可能会在生产过程中混入原料或附着在产品表面,降低产品的质量和外观档次。

同时,对生产设备周围的区域进行整理,确保操作空间宽敞,通道畅通无阻。这不仅有利于操作人员的正常作业,提高工作效率,还能在紧急情况下方便人员疏散和设备的维护检修。

(二)温湿度控制

PP 塑料板的生产过程对环境的温湿度较为敏感。车间温度一般应保持在 20 - 30℃之间,相对湿度控制在 50% - 70%。过高或过低的温度都可能影响 PP 原料的加工性能,例如温度过高可能导致原料过早软化甚至降解,温度过低则会使物料塑化不***,增加挤出难度。

湿度的控制同样关键,潮湿的空气会使 PP 原料吸湿,进而在加工过程中产生气泡、水纹等缺陷。通过安装空调系统和除湿设备,可以有效地调节车间内的温湿度,为 PP 塑料板的稳定生产创造******的环境条件。

(三)电力供应保障

稳定的电力供应是保证 PP 塑料板生产连续性的重要因素。在生产前,要检查车间的供电线路是否完***,有无破损、老化或过载现象。备用电源系统如发电机等应定期进行维护和测试,确保在突发停电情况下能够及时启动,避免因电力中断导致正在生产的塑料板报废,减少经济损失。

同时,要对生产设备的电气控制系统进行检查,确保各电机、电磁阀、传感器等电气元件工作正常,参数设置准确无误。电气系统的稳定运行是实现 PP 塑料板高精度、高效率生产的基础。

四、人员培训与安全防护

(一)操作人员培训

操作人员的技能水平和对生产工艺的熟悉程度直接影响 PP 塑料板的产品质量和生产效率。在使用设备前,厂家应组织操作人员进行系统的培训,包括设备的操作规程、工艺参数的调整、质量控制要点以及常见故障的处理方法等内容。

培训过程中,要注重理论与实践相结合,通过现场演示、实际操作练习等方式,让操作人员深入了解每个生产环节的注意事项和操作技巧。例如,如何根据产品要求准确地调整挤出机的转速、温度,如何在生产过程中及时发现并处理板材的厚度偏差、表面缺陷等问题。只有经过专业培训的操作人员,才能熟练驾驭生产设备,确保生产过程的顺利进行。

(二)安全防护措施

PP 塑料板生产过程中涉及到高温、高速运转的设备以及电气系统,存在一定的安全风险。因此,厂家必须高度重视安全防护工作。为操作人员配备必要的个人防护用品,如防护服、防护手套、护目镜等,防止因接触高温部件、物料飞溅或电气设备而造成烫伤、割伤或其他伤害。

在生产设备周围设置明显的安全警示标识,提醒操作人员注意危险区域。对设备的运动部件如螺杆、传动链条等进行防护遮挡,避免操作人员意外触碰受伤。同时,制定完善的安全操作规程和应急预案,定期组织员工进行安全培训和应急演练,提高员工的安全意识和应对突发事件的能力。

综上所述,PP塑料板厂家在使用前的每一个环节都至关重要,从原料的检验与存储、生产设备的检查与调试、生产环境的准备工作到人员培训与安全防护,任何一个细节的疏忽都可能引发质量问题、安全事故或生产效率低下等问题。只有全面、严格地把控这些注意事项,才能确保 PP 塑料板的生产过程顺利、高效地进行,为客户提供高质量的产品,在激烈的市场竞争中立于不败之地。