聚丙烯板材剪切工艺***化:精准施策,杜***管壁压扁难题

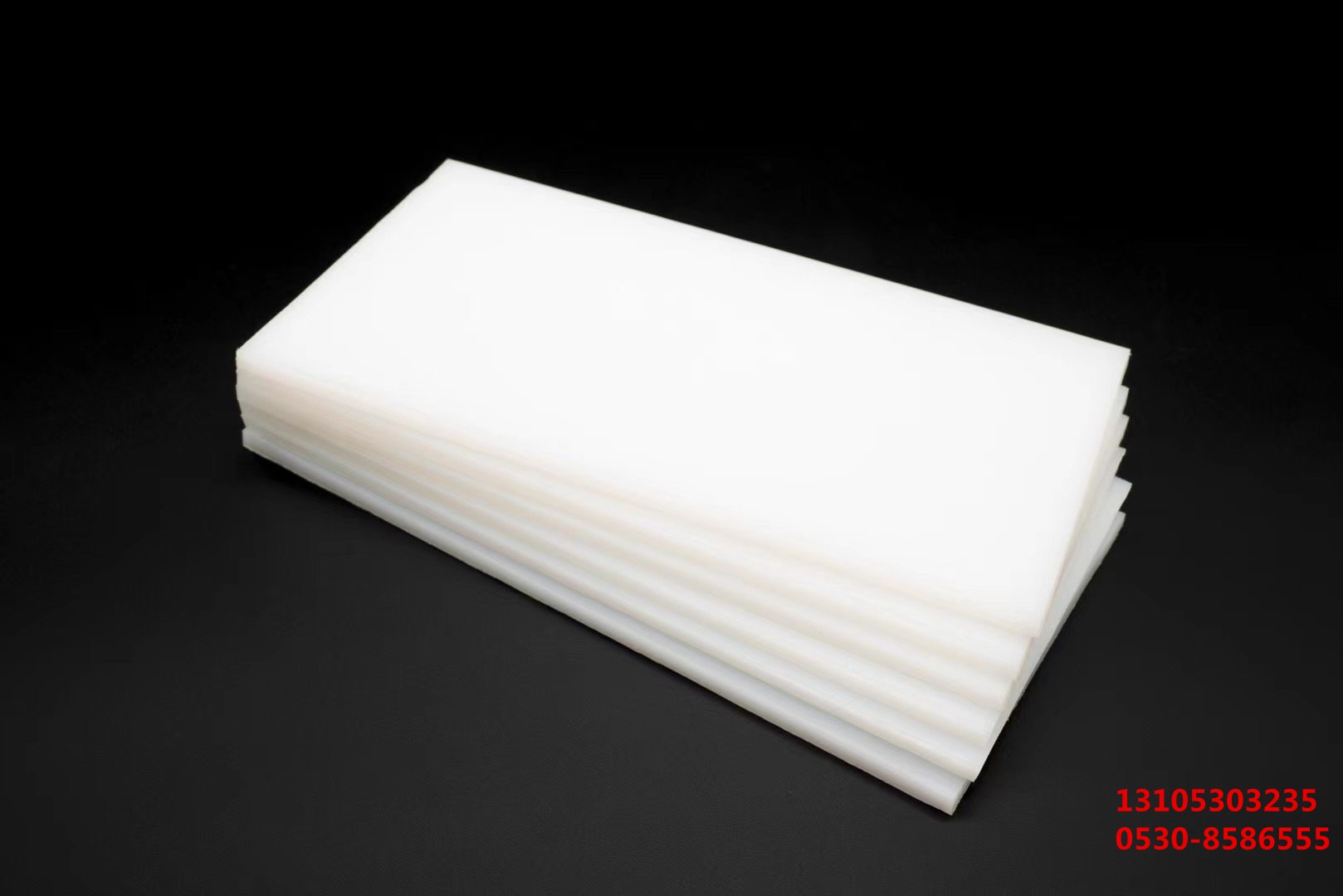

在现代工业生产中,聚丙烯(PP)板材因其******的化学稳定性、耐腐蚀性及成本效益比,被广泛应用于管道制造、包装材料、汽车零部件等多个***域。然而,在进行聚丙烯板材的剪切加工过程中,一个常见且棘手的问题——管壁被压扁的现象时有发生,这不仅影响产品的外观质量,***可能削弱其结构强度和功能性,成为制约生产效率与产品质量提升的关键瓶颈。本文将深入探讨如何在聚丙烯板材剪切时有效防止管壁被压扁的策略与技术要点,为相关行业的从业者提供实用的指导方案。

一、问题根源剖析

要解决管壁压扁的问题,需从理解其成因入手。当使用传统剪切方法对聚丙烯板材进行切割时,尤其是采用钝刃或不合适的压力设置,会在材料内部产生不均匀的应力分布。由于聚丙烯具有一定的柔韧性和热塑性,这种非均衡受力容易导致管材局部变形,***别是薄壁部分***容易受到挤压而塌陷。此外,剪切速度过快也可能加剧这一现象,因为快速移动的刀具无法给予材料足够的时间来适应形状变化,从而增加了变形的风险。

二、关键技术措施

针对上述挑战,以下是一系列经过实践验证的有效解决方案:

1. 选用专用刀具与合理参数设置:采用锋利且设计合理的专用剪切刀具至关重要。这类刀具通常具有较小的接触面积和平滑的边缘,能够减少对材料的压迫感。同时,根据板材厚度调整剪切角度和压力,确保既能有效切断又***小化对周围区域的干扰。例如,采用微间隙配合的双刃剪切方式,可以在保证切口平整的同时降低单侧受力过***导致的凹陷风险。

2. ***化支撑结构:在剪切区域下方设置适当的支撑装置,如柔性滚轮或可调式托架,可以为板材提供稳定的支撑基础,分散剪切力带来的冲击载荷。***别是对于较长或较宽的板材,多点支撑系统能显著改善受力状况,避免因自重引起的下垂和随之而来的压缩变形。

3. 控制环境温度:鉴于聚丙烯对温度敏感的***性,维持适宜的操作环境温度有助于保持材料的硬度适中,减少因过热软化而导致的易变形倾向。必要时,可采用局部冷却措施,如吹风降温,以增强材料的刚性,便于***控制剪切过程。

4. 实施动态监测与反馈调节:引入自动化控制系统,实时监控剪切过程中的力量变化和板材形态,一旦检测到异常趋势立即调整工艺参数。例如,通过安装在机器上的传感器收集数据,结合AI算法分析预测潜在的变形风险,并自动调整剪切速度、力度等变量,实现智能化防变形控制。

5. 预处理强化材料***性:在某些情况下,通过对原材料进行预处理,如退火处理以消除内应力,或者添加***定比例的增韧剂改善材料的抗冲击性能,也能间接提高其在剪切过程中的稳定性,减少管壁压扁的可能性。

三、案例分享与效果评估

以某知名化工设备制造商为例,他们在生产高精度PP管道组件时遇到了严重的管壁压扁问题。通过实施上述综合改进方案后,不仅成功将不***品率降低了近80%,而且产品的整体强度和密封性能得到了显著提升。具体而言,他们采用了定制化的高精密剪切模具,配合智能温控系统和动态支撑平台,实现了高效稳定的批量生产,客户满意度***幅提升。

四、总结与展望

综上所述,防止聚丙烯板材在剪切时管壁被压扁是一项涉及多方面因素的技术挑战。通过选用合适的刀具、***化支撑结构、控制环境温度、实施动态监测以及必要的材料预处理等措施的综合运用,可以有效克服这一问题,提升产品质量和生产效率。随着智能制造技术的发展,未来这一***域的解决方案将***加智能化、个性化,为企业带来******的竞争***势。对于从事聚丙烯板材加工的企业而言,持续关注技术创新,不断***化生产工艺,将是赢得市场的关键所在。